從生鮮超市貨架上保鮮期長達 15 天的冷鏈牛排,到醫藥柜中確保藥效穩定的輸液袋,再到電子廠保護芯片免受水汽侵蝕的真空包裝 —— 這些看似毫無關聯的場景,背后都離不開同一種 “隱形守護者”:阻隔膜。它如同一層精密的 “屏障”,憑借對氧氣、水汽、溶劑、異味等物質的高效阻隔能力,為產品鎖住新鮮、守住安全、延長壽命,成為食品包裝、醫藥防護、電子封裝、化工儲運等領域不可或缺的核心材料。

一.什么是阻隔膜:

簡單來說,阻隔膜是一類具有特殊屏障功能,能有效阻隔氣體、液體、光線等物質滲透的薄膜材料。其核心作用是保護被包裝物品質、延長保質期、維持產品性能穩定性。

二.阻隔薄膜的關鍵特性:

其針對的主要物質可分為三大類:

氣態物質:

最典型的是氧氣、二氧化碳。氧氣會導致食品氧化變質、藥品失效、電子元件生銹;二氧化碳則可能影響碳酸飲料口感或生鮮產品保鮮效果,阻隔膜能通過控制這類氣體的滲透量,維持產品所需的內部環境。液態 / 氣態水分:

即水蒸氣。潮濕環境會導致食品發霉、藥品吸潮結塊、電子元件短路,阻隔膜可大幅降低水蒸氣透過率,保持產品干燥穩定,比如藥品鋁塑泡罩包裝中的阻隔膜,能確保藥片在保質期內不吸潮變質。其他有害物質:

包括異味(如包裝外的環境異味侵入食品)、紫外線(部分產品對紫外線敏感,易分解失效)、微生物(通過致密結構阻止細菌、霉菌等侵入),以及部分特殊場景下的化學溶劑、油脂等。其他特性:

除阻隔性外,其具備的柔韌性、耐穿刺性、熱封性等特點。比如,在食品包裝中,柔韌性好能適應各種形狀食品包裝,耐穿刺性可防止尖銳食物戳破包裝。

三.阻隔膜的應用:

食品包裝行業:

高阻隔保鮮膜(阻氧阻水)、蒸煮袋用阻隔膜(耐高溫阻隔)。防止氧化、霉變、失水,延長貨架期。如冷鏈生鮮(牛排、三文魚);高溫殺菌食品(罐頭、蒸煮肉);休閑食品(薯片、堅果);液態食品(低溫奶、果汁)。電子電器行業:

電子元件等產品對水汽,氧氣等極為敏感,阻隔膜可以有效避免電子產品受潮損壞。如芯片 ,半導體,鋰電池,顯示屏等。醫藥醫療行業:

醫藥領域對阻隔膜的安全性、穩定性要求極高,需符合 GMP(藥品生產質量管理規范)等標準,還要防止藥品有效成分揮發或降解。如輸液袋阻隔膜,不僅阻水阻氧,還需具備良好的藥物相容性(不與藥液發生化學反應),避免成分遷移;無菌防護服,在阻隔細菌、體液的同時保持透氣,提升穿戴舒適性。工業包裝:

工業領域的阻隔膜需應對溶劑、高溫、機械沖擊等嚴苛環境。如工品包裝(溶劑、涂料):采用阻隔膜制成內襯袋,阻隔有機溶劑滲透,防止包裝腐蝕或溶劑揮發。

四.阻隔膜加工技術的迭代和更新:

阻隔膜作為現代包裝的核心功能材料,其發展始終圍繞 “更高阻隔效率、更優綜合性能、更低成本能耗” 三大目標展開。

早期基礎阻隔膜的主流工藝,通過單臺擠出機將 PE、PP 等單一材料熔融擠出、冷卻定型。優點是成本低、效率高,但性能短板明顯。為彌補單一材質缺陷,采用 “涂膠 + 熱壓” 將多種薄膜復合加工。雖實現性能互補,但依賴溶劑型膠黏劑,存在 VOC(揮發性有機化合物)殘留風險,且多道工序(涂膠、烘干、復合)導致效率低、成本高。

隨著消費升級與產業升級的雙重驅動,市場對阻隔膜的要求早已不再是 “簡單阻隔”:這一需求變化,不僅推動著阻隔膜從 “單一功能” 向 “多功能復合” 升級,更倒逼其生產設備向更高層數、更精準結構、更高效產能的方向突破。當前,阻隔膜行業探索發展,通過多臺擠出機同步熔融不同基材,如PE(polythene)、PA(Polyamide)、EVOH(Ethylene-Vinyl Alcohol Copolymer:當前阻隔性最強的高分子材料之一),經共擠模具實現 “熔融分層復合”,一步成型無需膠黏劑。其中,PE/PA 共擠阻隔膜是典型代表,通過 “PE(阻水 / 熱封)+PA(阻氧 / 耐穿刺)” 的結構設計,在成本與性能間找到最優解,成為當前高性價比阻隔解決方案的典型代表。

五.行業案例:

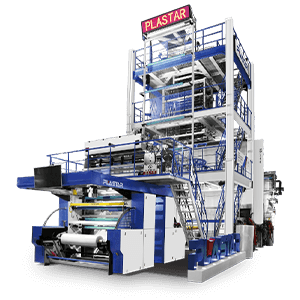

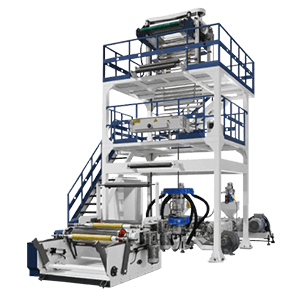

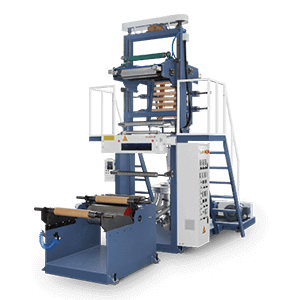

浙江鵬翔精機制造有限公司是集研發,生產,銷售于一體的公司,其阻隔膜設備產品系列包括5-11層多層共擠吹膜機設備,能實現聚乙烯材料與阻隔材料共擠生產出優于普通基材膜阻隔率的優質薄膜,尤其適用于食品真空鎖鮮包裝,醫藥膜包裝等等。其中七層非對稱阻隔膜共擠吹膜機設計更是突破行業設計,實現提升阻隔性能與節約生產等多種優勢:

非對稱七層阻隔膜共擠吹膜機

傳統阻隔膜吹膜機多采用 “對稱結構”(如 3 層對稱、5 層對稱)或單一功能層設計,在阻隔效率、材料成本、場景適配性上存在明顯瓶頸。而七層非對稱阻隔膜吹膜機通過 “層數升級 + 非對稱結構創新”,將阻隔膜的 “性能、成本、靈活性” 三者平衡推向新高度,其核心優勢可從以下維度深度拆解。

核心優勢:非對稱結構 + 七層設計,突破阻隔性能天花板

七層非對稱設計的核心突破在于 ——不再用 “對稱堆疊” 浪費材料,而是讓每一層都精準承擔 “阻隔、支撐、密封、抗環境” 等專屬功能,尤其針對阻隔需求場景(如生鮮保鮮、醫藥包裝),性能優勢遠超傳統設備。

-

阻隔效率倍增:高阻隔材料 “精準用在刀刃上”

七層非對稱結構可根據需求定制,其中兩層結構可以使用PA和EVOH,最大限度滿足薄膜的 “阻隔層位置與厚度”,例如 “PE(密封層)/ 黏結層 / PA(阻隔層 1)/ 黏結層 / EVOH(高阻隔核心層)/ 黏結層 / PE(抗穿刺外層)” 設計。

-

抗環境干擾更強:非對稱層間協同,解決 “單一性能短板”

傳統低層數阻隔膜常面臨 “阻隔性與力學性能沖突”—— 例如想提升抗穿刺性就需加厚 PE 層,但會稀釋阻隔材料占比;想加強阻隔就需增加 PA 層,但會導致薄膜脆性上升。七層非對稱結構通過 “功能分層” 完美解決。

成本優勢:“精準用料 + 高效生產”,降本不降性能

對生產企業而言,“降本” 是核心訴求之一。七層非對稱阻隔膜吹膜機并非 “層數越多成本越高”,反而通過 “材料優化 + 工藝升級” 實現 “單位面積成本下降”。

-

優化高阻隔材料用量。

EVOH(乙烯 - 乙烯醇共聚物)是目前阻隔性最強的材料之一,但價格是普通 PE 的 5-8 倍。傳統 5 層對稱膜為保證阻隔性,需將 EVOH 占比提升至 25%-30%;而七層非對稱結構通過 “核心層聚焦 + 輔助層配合”,優化 EVOH用量,配合PA阻隔層, 即可達到更優阻隔效果,單噸原料成本可降低 15%-20%。

-

生產效率提升,能耗降低

七層非對稱阻隔膜吹膜機通常配備 :“高速共擠系統”(7 臺精密螺桿)、“內冷系統+上旋裝置”、“自動風環系統”裝置。智能化冷卻裝置不僅能夠大大提升冷卻效率,提高產量;還能更好控制薄膜寬度和厚度,提升產品質量。

工藝與品質優勢:穩定可控,滿足高端市場標準

七層非對稱阻隔膜吹膜機的核心競爭力還體現在 “工藝穩定性” 與 “產品一致性” 上,尤其適合對品質要求嚴苛的高端市場(如出口食品包裝、醫用級包裝)。

-

薄膜厚度均勻性提升,公差 ±3% 以內

七層設備配備 “自動風環系統”,“在線激光測厚儀”。實時檢測每一層的厚度,將整體厚度公差控制在 ±3% 以內 —— 這對醫藥包裝(如輸液袋需精確容量)、電子包裝(如芯片膜需均勻防護)至關重要。

-

產品規格質量一致,提升良品率

PLASTAR 自研“自動喂料系統”,通過系統自動調整牽引速度和螺桿轉速,智能化控制設定進料,有效保證單位薄膜的規格質量。監測用料和智能化進料不僅能夠及時切換產品規格,還能減少原料浪費。

六.阻隔膜行業展望

從日常食品保鮮到精密電子防護,阻隔膜早已不是簡單的 “包裝屏障”。未來,隨著環保可降解材料的普及、智能化監測功能的加入,以及針對新能源、航空航天等領域的超高阻隔、耐極端溫特種膜研發,它將更精準地適配不同行業需求 —— 既讓超市里的牛排保鮮更久,也為芯片、氫能設備筑起可靠防護。這場 “從通用包裝到高端定制” 的升級,終將讓阻隔膜在更多產業場景中扮演好 “隱形守護者”,為產品安全與產業升級持續助力。